パウチセルの構造、性能、パッケージの詳細を包括的に明らかに

Jun 10, 2025

1.パウチセルの紹介と展望

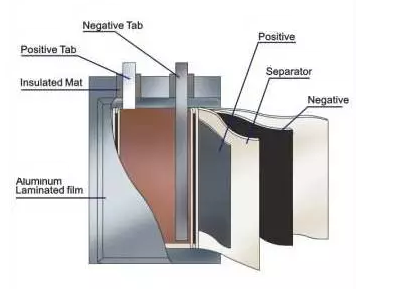

パウチセルは、基本的にアルミニウムプラスチックフィルムを包装材として用いるセルです。一般的に、リチウムイオン電池の包装は、ソフトパックセルと金属シェルセルの2種類に分けられます。金属シェルセルには、スチールシェルとアルミニウムシェルに加え、円筒形と角形があります。

ポリマー電池は、特殊な包装材料と構造設計により、様々な電池タイプの中でも際立っています。安全性の観点から見ると、アルミニウムプラスチックフィルムで包装されているため、自然な安全性が保証されます。安全上の危険が発生した場合、パウチセルは膨らんだり割れたりすることで穏やかに圧力を解放する傾向があり、スチールシェルやアルミニウムシェルの電池が引き起こす可能性のある爆発の危険性とは対照的です。重量の面では、ソフトパック電池は優れた軽量特性を備えています。同じ容量のスチールシェルのリチウムイオン電池と比較して、その重量は40%、アルミニウムシェルのリチウムイオン電池と比較しても20%の軽量化が可能です。これにより、重量が重要な要素となる用途において、非常に競争力の高い電池となっています。

電気性能の面では、パウチセルの内部抵抗は一般的なリチウムイオン電池に比べて大幅に低くなっています。この低い内部抵抗特性は、電池の自己放電を効果的に抑制し、エネルギー利用効率の向上に貢献します。サイクル寿命の面でも、パウチセルは高く評価されています。100サイクル後の容量低下は、アルミシェル電池に比べて4~7%少なく、より耐久性が高く安定した電力供給が可能です。さらに、パウチセルは設計の柔軟性が極めて高く、従来の電池の形状制限を打破し、あらゆる形状にカスタマイズ可能で、極薄化も実現しています。これにより、さまざまなセルモデルに対する顧客の多様なニーズに応え、製品イノベーションの可能性を広げます。

ソフトパック型電池は、動力電池分野における市場シェアの50%以上を占めています。統計によると、2023年にはソフトパック型動力電池の世界市場シェアは42%に達し、6ポイント増加しました。エネルギー貯蔵分野では、柔軟な設計と高いサイクル寿命を特徴とするパウチ型電池の導入により、分散型エネルギー貯蔵プロジェクトにおける設置容量が前年比50%以上増加しました。

継続的な技術革新もパウチセルの成長を支えています。アルミフィルム包装工程の最適化により、電池のエネルギー密度は300Wh/kgを超え、固体電池のレベルに近づいています。また、成熟したラミネート技術の応用により、生産効率は30%向上し、製造コストは15%削減されました。2024年にはナトリウムイオンパウチセルが量産開始され、低温性能とコスト抑制の優位性により、電動二輪車や低速電気自動車などの専用市場におけるパウチセルの市場シェアが新たな高みに達し、パワーバッテリー分野における主導的地位をさらに強化すると期待されています。

2.生産の詳細

同サイズ規格のスチールシェルリチウム電池と比較すると、三元系パウチ電池の容量は10~15%高く、アルミシェル電池と比較すると5~10%の容量増加が可能です。さらに、同容量規格であれば、パウチ電池はより軽量です。この「高容量・軽量」という特性は、新たな補助金政策において大きな優位性をもたらします。業界専門家は、バッテリー技術ルートの発展と進化に伴い、新エネルギー車市場におけるパウチ電池の普及率は引き続き上昇し、将来的には各種バッテリーの割合が50%を超えると予測しています。バッテリーシェルの材質の違いが、異なる包装方法を生み出しています。パウチ電池はアルミプラスチックフィルムをシェルに使用し、加熱包装プロセスを採用しています。一方、金属シェル電池は通常、レーザー溶接で密封されています。アルミプラスチックフィルムは3層構造で、各層は明確な役割分担を持ち、連携してセルを保護します。最外層のナイロン層は、アルミニウムプラスチックフィルムに安定した形状を与え、外部からのバッテリーシェルへのダメージを軽減するだけでなく、空気、特に酸素の侵入を効果的に遮断し、セル内部環境の安定性を維持し、包装用アルミニウム箔の優れた柔軟性を確保します。

中間のA層は金属アルミニウムで作られており、強固な防水バリアとして機能し、水や湿気がセル内部に浸透するのを防ぎます。リチウムイオン電池は水分に非常に敏感で、電極シートの水分含有量は通常PPMレベルに抑える必要があります。AI層の存在は非常に重要です。さらに、A層はアルミニウムプラスチックフィルムの成形時に可塑性を提供し、パンチ穴加工を容易にします。最内層のPP(ポリプロピレン)層は、耐熱包装の核となる層です。100℃でPP層は溶融して粘性を持ち、シーリングヘッドの加熱によって溶融・接着し、冷却後に強固な包装を実現します。さらに、PP層はセル内の有機溶剤によって溶解または膨潤することがないため、内部の電解液とAI層を効果的に隔離し、AI層の腐食を防ぎ、電池の安全な動作を保証します。

アルミニウムプラスチックフィルムは構造が単純に見えますが、製造工程においては、3つの材料の均一かつ強固な複合を実現することが大きな技術的課題です。

パウチ電池の製造工程には、従来の電池製造工程と類似する工程が1つありますが、ここでは詳細には触れません。電極シートと電極リードの成形工程は独特です。電極シートは通常、打ち抜き加工によって精密に成形されますが、電極リードはレーザーカットまたは打ち抜き加工で加工できます。パウチ電池の製造において、電極シートの積層は重要な工程です。一般的な積層方法には、Z字型電極シート積層と巻き取り型電極シート積層があります。巻き取り型電極シート積層では、切断された電極シートを1枚ずつ積み重ね、粘着テープで固定してコイルコアを形成し、成形されたアルミニウムプラスチックフィルムの溝に挿入します。パウチ電池は、ローカルカスタマイズの利点があり、顧客の要件に応じて異なるサイズ仕様で設計できます。形状寸法を決定した後、特殊な金型をカスタマイズしてアルミニウムプラスチックフィルム成形工程(一般に「パンチングホール」と呼ばれます)を完了する必要があります。このプロセスは加熱条件下で実行され、成形金型を使用してアルミニウムプラスチックフィルム上のコイルコアに一致する溝を打ち抜き、後続のセルアセンブリのための正確な収容スペースを提供し、ポーチバッテリーの全体的な構造と性能を保証します。

アルミプラスチックフィルムをパンチング加工と切断によって成形したものをポケットバッグと呼びます。実際の生産においては、ポケットバッグのパンチング形状はセルの厚さに応じて柔軟に選択する必要があります。セルが薄い場合は通常、シングルピットパンチングが使用され、セルが厚い場合はダブルピットパンチングが選択されます。これは、アルミプラスチックフィルムの変形能力に上限があるためです。無理に過度の伸張やパンチングを行うと、材料が破裂する可能性が高く、バッテリーの安全性と完全性に影響を与えます。

さらに、製造工程では、エアバッグ部に要件に基づいてスタンピング加工を施し、エア構造を追加します。これらのエア構造は、バッテリー成形段階において重要な役割を果たします。成形工程で発生するガスを効果的に捕集し、ガスの蓄積がセルの性能や構造に影響を与えるのを防ぎ、その後の使用工程におけるパウチバッテリーの安定性と信頼性を確保します。

折り畳んだコイルコアを、形成したピットに配置します。

コイルコアをピット内に配置し、いくつかの処理ステップを経て、カプセル化する必要のある領域が必要になります。

コイルコアをアルミプラスチックフィルム成形キャビティに正確に配置した後、アルミプラスチックフィルム全体を治具に挿入し、トップサイドシール機に搬送してトップシールおよびサイドシールを行います。包装工程では、2つのシールヘッドを所定の温度(通常180℃程度)に予熱する必要があります。シールヘッドが閉じてアルミプラスチックフィルムに圧力をかけると、内側のPP(ポリプロピレン)層が加熱されて溶融し、粘着力によってアルミプラスチックフィルムがしっかりと接着されます。

トップシーリング工程の詳細:トップシーリング工程の核心はタブ領域のシーリングです。この工程は、タブの主要部品であるタブ接着剤に依存しています。タブ接着剤は熱溶融接着特性を有し、タブ接着剤内部のPP材料とアルミプラスチックフィルムのPP層が加熱条件下で同時に溶融し、一体化したシーリング構造を形成します。この工程は、タブを外界から遮断し、短絡リスクを回避するだけでなく、材料間の分子レベルの結合により包装強度と気密性を高め、パウチ電池の安全性能を保証します。

パウチセルはトップシールとサイドシールを施された後、コイルコアのアライメントを検査し、内部構造の正確性とエラーのなさを確認するためにX線検査を受ける必要があります。検査に合格すると、バッテリーセルは乾燥室に送られ、脱水処理が行われます。その後の性能への影響を防ぐため、一定時間乾燥環境に放置され、アルミニウムプラスチックフィルムから水蒸気と内部残留物を除去します。

その後、充填・密封工程に進みます(一部の工場では、充填前にコーティング工程を追加し、アルミプラスチックフィルムに保護層を追加して電解液の腐食を防ぐ場合があります)。この時点では、バッテリーセルはガスバッグエリアの開口部、つまり充填チャネルのみを保持しています。充填が完了した後、ガスバッグの縁をプレシール(つまり「もう一回シール」)する必要があります。これは、上部および側面シールと同じヒートシール原理を使用して、アルミプラスチックフィルムのPP層を溶融接着し、バッテリーセルの内部環境と外部環境を完全に遮断します。この時点で、ソフトパックバッテリーセルの主な包装工程は基本的に完了し、成形や容量測定などの後続工程が行われます。

フォーメーションが完了すると、バッテリーセルは二次シール工程に入ります。この工程は2つのステップで構成されます。まず、バッテリーセル内のガスを抜き取ります(一部の企業では、これを独立した脱ガス工程として記載しています)。次に、バッテリーセルを再シールし、バッテリーの密閉性を確保します。さらに、一部の企業では、二次シール後にエアバッグの切断工程やエッジの折り畳み工程を追加する場合もあります。大容量でガス発生量が多いバッテリーの場合、一部の企業は、予備脱ガス、フォーメーション、予備脱ガス、二次シールという特殊な工程を採用しています。

第二シーリング工程では、まずガスバッグを切断刃で穿孔し、その後ガスバッグを真空状態にします。これにより、バッグ内のガスと少量の電解液が抽出されます。その後すぐに、シーリングヘッドをシーリングエリアに密封し、バッテリーセルの気密性を確保します。最後に、密封されたバッテリーセルのガスバッグを切断します。ガスバッグを切断した後、トリミングと折り畳みを行い、バッテリーセルの幅が規定を超えないようにします。このようにして、ソフトパックバッテリーセルが基本的に形成されます。

エーシー・インテリジェントの ビジネスカバー パウチセル組立装置、バッテリーセル&パックテストシステム、角柱、ポーチバッテリーパック半自動&全自動組み立て機など。何かご要望がございましたら、いつでもお気軽にお問い合わせください。